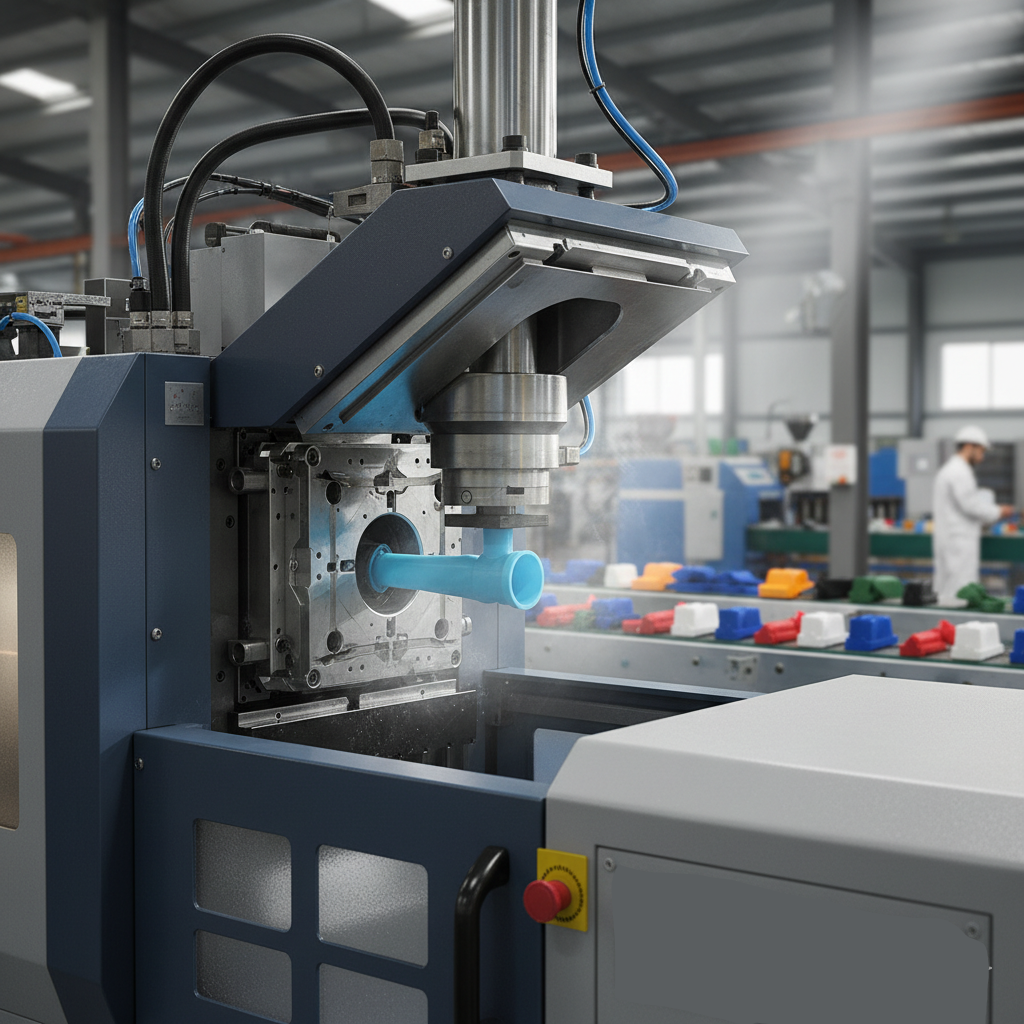

تزریق پلاستیک، از صفر تا صد با دقیق سازان آریا

در دنیای امروز، به هر کجا که نگاه کنیم، ردپای پلاستیکها را میبینیم. از قطعات دقیق و پیچیده داخل گوشی هوشمند تا داشبورد خودرو، تجهیزات پزشکی، اسباببازی کودکان و حتی درپوش ساده یک بطری آب. اما آیا تا به حال از خود پرسیدهاید که این حجم عظیم از قطعات پلاستیکی، با این همه تنوع در شکل، اندازه و رنگ، چگونه با این سرعت و دقت تولید میشوند؟ پاسخ در یکی از مهمترین و پرکاربردترین فرآیندهای تولیدی جهان یعنی تزریق پلاستیک نهفته است. این فناوری شگفتانگیز، ستون فقرات تولید انبوه قطعات پلاستیکی است. شرکت دقیق سازان آریا با تلفیق دانش مهندسی، تجربه و پیشرفتهترین ماشینآلات، به عنوان شریکی قابل اعتماد خود را معرفی می کند. شریکی که آماده است تا ایدههایتان را به محصولات پلاستیکی با کیفیت و بینقص تبدیل کند. این مقاله یک راهنمای جامع برای درک عمیق اما ساده از دنیای تزریق پلاستیک است.

تزریق پلاستیک به زبان ساده: یک کارخانه شیرینیپزی صنعتی!

برای درک بهتر فرآیند تزریق پلاستیک، یک کارخانه شیرینیپزی را تصور کنید. شما چند قسمت دارید: خمیر(که در صنعت پلاستیک به آن گرانول یا پلیمر میگویند)، یک اجاق داغ برای ذوب کردن خمیر (واحد گرمکن دستگاه تزریق) و قالبهای شیرینیپزی با اشکال مختلف (قالب تزریق پلاستیک) که برای شکل دهی نهایی استفاده می شود. فرآیند به این صورت است:

- آمادهسازی خمیر: شما گرانولهای جامد پلاستیک را داخل یک قیف میریزید.

- ذوب کردن: این گرانولها وارد یک سیلندر داغ مارپیچی میشوند و مانند خمیری که در اجاق گرم میشود، ذوب شده و به یک ماده مذاب و روان تبدیل میشوند.

- پر کردن قالب: این پلاستیک مذاب با فشار بسیار بالا، مانند فشردن خمیر داخل قالب، به درون یک قالب فلزی بسته تزریق میشود و تمام حفرههای آن را پر میکند.

- پختن و سرد شدن: قالب که دارای سیستم خنککننده است، به سرعت پلاستیک مذاب را سرد میکند تا دوباره جامد شود و شکل قالب را به خود بگیرد.

- خروج محصول: در نهایت، قالب باز شده و یک قطعه پلاستیکی کاملاً شکلگرفته، مانند یک شیرینی آماده، به بیرون پرتاب میشود.

این چرخه بارها و بارها، گاهی در چند ثانیه، تکرار میشود و به همین دلیل است که تزریق پلاستیک برای تولید میلیونها قطعه یکسان، روشی بیرقیب است.

نگاهی دقیقتر به فرآیند چهار مرحلهای تزریق پلاستیک

حالا که با یک دید کلی آشنا شدیم، بیایید کمی فنیتر به مراحل اصلی این فرآیند نگاه کنیم. یک چرخه کامل تزریق پلاستیک از چهار مرحله کلیدی تشکیل شده است:

- مرحله گیره (Clamping): قبل از هر چیز، دو نیمه قالب فولادی سنگین توسط یک واحد گیره قدرتمند (مانند یک گیره نجاری بسیار بزرگ) با نیروی هیدرولیکی یا الکتریکی به هم فشرده میشوند. این نیرو باید به قدری زیاد باشد که در حین مرحله تزریق، قالب کاملاً بسته بماند و پلاستیک مذاب از درزهای آن به بیرون نشت نکند.

- مرحله تزریق (Injection) : در این مرحله حیاتی، گرانولهای پلاستیکی که از قبل در سیلندر دستگاه ذوب شدهاند، توسط یک مارپیچ چرخان (Screw) به سمت جلو رانده می شوند. در ادامه با فشار بسیار بالا از طریق یک نازل به داخل حفره (Cavity) قالب تزریق میشوند. مقدار پلاستیک تزریق شده و فشار آن با دقت توسط کامپیوتر دستگاه کنترل میشود تا حفره قالب به طور کامل و یکنواخت پر شود.

- مرحله خنککاری (Cooling): به محض اینکه پلاستیک مذاب حفره قالب را پر کرد، مرحله خنککاری آغاز میشود. کانالهایی در داخل دیوارههای قالب تعبیه شده که آب یا روغن خنک در آنها جریان دارد. این سیستم، حرارت را از پلاستیک داغ گرفته و باعث میشود که به سرعت جامد شده و شکل نهایی قالب را به خود بگیرد. زمان خنککاری یکی از مهمترین عوامل در تعیین زمان کل چرخه تولید است و به ضخامت قطعه و نوع پلاستیک بستگی دارد.

- مرحله بیروناندازی (Ejection): پس از اینکه قطعه به اندازه کافی سرد و سخت شد، واحد گیره باز شده و دو نیمه قالب از هم جدا میشوند. سپس، یک سیستم پران (Ejector Pins) که از پینهای فلزی تشکیل شده، به صورت خودکار قطعه پلاستیکی جامد شده را از داخل قالب به بیرون هل میدهد و قطعه برای جمعآوری در یک سبد یا روی نوار نقاله میافتد. با خروج قطعه، قالب دوباره بسته شده و چرخه از نو آغاز میشود.

دو قهرمان اصلی داستان: دستگاه تزریق و قالب

موفقیت در فرآیند تزریق پلاستیک به هماهنگی بینقص دو جزء اصلی وابسته است: دستگاه تزریق و قالب.

دستگاه تزریق پلاستیک: این ماشین غولپیکر، قلب تپنده عملیات است و خود از دو بخش اصلی تشکیل شده است:

- واحد تزریق (Injection Unit): وظیفه ذوب کردن گرانولهای پلاستیک و تزریق آن به داخل قالب را بر عهده دارد. این بخش شامل قیف، سیلندر، مارپیچ و سیستمهای گرمکننده است.

- واحد گیره (Clamping Unit): وظیفه باز و بسته کردن قالب و نگه داشتن آن تحت فشار را بر عهده دارد. قدرت دستگاههای تزریق معمولاً بر اساس “تناژ نیروی گیره” آنها سنجیده میشود (مثلاً دستگاه ۱۰۰ تن یا ۵۰۰ تن).

قالب تزریق پلاستیک: اگر دستگاه تزریق قلب عملیات باشد، قالب بدون شک “مغز” و “روح” آن است. قالب یک ابزار مهندسی بسیار دقیق و پیچیده است که معمولاً از فولادهای آلیاژی سختکاری شده ساخته میشود و وظیفه شکلدهی به پلاستیک مذاب را بر عهده دارد. طراحی و ساخت قالب، یک تخصص بسیار دقیق و حساس است که مستقیماً بر کیفیت، دقت ابعادی و ظاهر قطعه نهایی تأثیر میگذارد. دقیق سازان آریا با تکیه بر تیم طراحی و مهندسی مجرب و ماشینآلات CNC پیشرفته خود، در زمینه طراحی و ساخت قالبهای تزریق پلاستیک از تخصص ویژهای برخوردار است. یک قالب خوب، سرمایهگذاری است که در تولید انبوه، بارها و بارها هزینه خود را جبران میکند.

چرا تزریق پلاستیک انتخاب اول صنایع است؟

دلایل زیادی وجود دارد که تزریق پلاستیک را به محبوبترین روش تولید قطعات پلاستیکی تبدیل کرده است. درک این مزایا به شما کمک میکند تا تصمیم بگیرید که آیا این روش برای محصول شما مناسب است :

- سرعت تولید بسیار بالا: چرخههای تزریق میتوانند بین چند ثانیه تا چند دقیقه طول بکشند. این سرعت بالا به معنای تولید هزاران یا حتی میلیونها قطعه در یک بازه زمانی کوتاه است که برای تولید انبوه ایدهآل است.

- هزینه پایین به ازای هر قطعه: اگرچه هزینه اولیه ساخت قالب میتواند قابل توجه باشد، اما وقتی این هزینه بر روی تعداد زیادی قطعه سرشکن شود، هزینه نهایی برای هر قطعه بسیار پایین میآید. هر چه تیراژ تولید بالاتر باشد، این روش اقتصادیتر میشود.

- تکرارپذیری و دقت فوقالعاده: این فرآیند کاملاً خودکار، قطعاتی کاملاً یکسان با تلرانسهای ابعادی بسیار بسته تولید میکند. این ویژگی برای صنایعی مانند خودروسازی و پزشکی که در آن قطعات باید دقیقاً با یکدیگر منطبق باشند، حیاتی است.

- انعطافپذیری در طراحی: تزریق پلاستیک به طراحان اجازه میدهد تا قطعاتی با هندسههای بسیار پیچیده، جزئیات ظریف، ضخامتهای دیواره متفاوت و بافتهای سطحی متنوع خلق کنند که ساخت آنها با روشهای دیگر دشوار یا غیرممکن است.

- تنوع گسترده در مواد و رنگها: تقریباً هر نوع پلیمر ترموپلاستیکی را میتوان در این فرآیند استفاده کرد. از پلاستیکهای ارزان قیمت و روزمره گرفته تا پلیمرهای مهندسی پیشرفته با خواص مکانیکی، حرارتی و شیمیایی خاص. همچنین میتوان به راحتی با افزودن رنگدانهها، قطعات را در هر رنگی تولید کرد.

- کاهش ضایعات: فرآیندهای مدرن تزریق پلاستیک بسیار بهینه هستند و ضایعات کمی تولید میکنند. حتی ضایعات تولید شده مانند راهگاهها یا Runner نیز در بسیاری از موارد قابل بازیافت و استفاده مجدد هستند.

جهان مواد: آشنایی با پلاستیکهای رایج در فرآیند تزریق

انتخاب ماده مناسب، یکی از مهمترین تصمیمات در پروژه تزریق پلاستیک شماست. هر ماده خواص منحصربهفرد خود را دارد و برای کاربردهای خاصی مناسب است. در اینجا به برخی از رایجترین آنها اشاره میکنیم:

- پلیپروپیلن (PP): یکی از پرکاربردترین پلاستیکها. ارزان، مقاوم در برابر مواد شیمیایی و خستگی. مناسب برای بستهبندی مواد غذایی، قطعات خودرو، لوازم خانگی.

- پلیاتیلن (PE): در گریدهای مختلفی مانند سبک (LDPE) و سنگین (HDPE) وجود دارد. انعطافپذیر، ارزان و عایق الکتریکی خوب. مناسب برای ساخت بطریها، اسباببازیها و ظروف.

- آکریلونیتریل بوتادین استایرن (ABS): یک پلاستیک مهندسی مستحکم و مقاوم به ضربه با سطح براق. لگو (LEGO) معروفترین محصول ساخته شده از ABS است. مناسب برای قطعات الکترونیکی، لوازم خانگی و قطعات خودرو.

- پلیکربنات (PC): شفاف، بسیار مقاوم به ضربه (ضدگلوله) و مقاوم در برابر حرارت. مناسب برای ساخت CD/DVD، عینکهای ایمنی، لنز چراغ خودرو و پنجرههای هواپیما.

- پلیآمید (PA) یا نایلون: استحکام بالا، مقاومت عالی در برابر سایش و حرارت. مناسب برای ساخت چرخدندهها، بوشها، و قطعات مکانیکی تحت فشار.

- پلیاستایرن (PS): شفاف، شکننده و ارزان (در حالت عمومی) یا مقاوم به ضربه (HIPS). مناسب برای ساخت ظروف یکبار مصرف، قابهای CD و قطعات داخلی یخچال.

- پلیاکسیمتیلن (POM) یا استال: صلبیت بالا، ضریب اصطکاک پایین و پایداری ابعادی عالی. جایگزین مناسبی برای قطعات فلزی دقیق. مناسب برای ساخت یاتاقانها، بستها و قطعات دقیق مکانیکی.

تیم مهندسی دقیق سازان آریا با درک عمیق از علم مواد، شما را در انتخاب بهترین و مقرونبهصرفهترین پلاستیک برای کاربرد خاص محصولتان راهنمایی خواهد کرد.

اهمیت طراحی برای تولید (DFM) در تزریق پلاستیک

یک اشتباه رایج این است که طراحی قطعه بدون در نظر گرفتن محدودیتها و الزامات فرآیند تزریق پلاستیک انجام شود. این کار میتواند منجر به هزینههای گزاف، تاخیر در تولید و مشکلات کیفی شود. “طراحی برای تولید” یا DFM (Design for Manufacturability) یک رویکرد مهندسی است که در آن، قطعه از همان ابتدا به گونهای طراحی میشود که تولید آن با فرآیند تزریق، آسانتر، سریعتر و ارزانتر باشد.

برخی از اصول کلیدی DFM در تزریق پلاستیک عبارتند از:

- ضخامت دیواره یکنواخت: تلاش کنید ضخامت دیوارههای قطعه تا حد امکان یکسان باشد. تغییرات ناگهانی ضخامت میتواند منجر به تاب برداشتن، ایجاد فرورفتگی (Sink Marks) و تنشهای داخلی در قطعه شود.

- اعمال زاویه خروج (Draft Angle): تمام سطوح عمودی قطعه که در راستای باز شدن قالب هستند، باید یک شیب ملایم (معمولاً ۱ تا ۳ درجه) داشته باشند. این زاویه به خروج راحتتر قطعه از قالب کمک کرده و از ایجاد خراش روی سطح آن جلوگیری میکند.

- گرد کردن گوشهها (Radii & Fillets): از گوشههای تیز در داخل و خارج قطعه خودداری کنید. گوشههای گرد به جریان بهتر پلاستیک مذاب کمک کرده، تمرکز تنش را کاهش داده و استحکام قطعه را افزایش میدهند.

- طراحی صحیح پایهها و ریبها (Bosses & Ribs): پایهها (برای بستن پیچ) و ریبها (برای تقویت قطعه) باید به درستی طراحی شوند تا از ایجاد فرورفتگی در سطح مقابل جلوگیری شود.

در دقیق سازان آریا، ما فرآیند طراحی و مهندسی را بخشی جداییناپذیر از خدمات تزریق پلاستیک خود میدانیم. مهندسان ما از همان ابتدا با شما همکاری میکنند تا طرحهایتان را برای تولید بهینه کنند و از بروز مشکلات احتمالی در آینده جلوگیری نمایند.

کاربردهای بیپایان: تزریق پلاستیک در قلب صنایع مدرن

تطبیقپذیری، سرعت و هزینه پایین تزریق پلاستیک، این فرآیند را به یک انتخاب ایدهآل برای تقریباً تمام صنایع تبدیل کرده است:

- صنعت خودروسازی: از بزرگترین مصرفکنندگان قطعات تزریقی. داشبورد، سپر، دستگیره در، پنلهای داخلی، چراغها و صدها قطعه دیگر.

- تجهیزات پزشکی: تولید قطعات استریل و دقیق مانند سرنگها، تجهیزات آزمایشگاهی، بدنه دستگاههای پزشکی، و ایمپلنتهای زیستسازگار.

- کالاهای مصرفی و الکترونیکی: بدنه تلویزیون، کنترل از راه دور، قطعات جاروبرقی، مسواک، اسباببازیها، قاب گوشیهای هوشمند و لپتاپها.

- صنعت بستهبندی: تولید انبوه درپوش بطریها، ظروف مواد غذایی، و بستهبندیهای آرایشی و بهداشتی.

- ساختمان و سازه: تولید اتصالات لولههای PVC، قطعات ابزارآلات برقی، و یراقآلات در و پنجره.

- صنایع هوافضا: ساخت قطعات داخلی سبک وزن، کانکتورها و بستهای غیرسازهای.

دقیق سازان آریا: شریک جامع شما برای پروژههای تزریق پلاستیک

انتخاب یک شریک مناسب برای پروژههای تزریق پلاستیک، فراتر از یافتن یک تولیدکننده صرف است. شما به یک تیم متخصص نیاز دارید که بتواند از مرحله ایده و طراحی تا ساخت قالب و تولید انبوه، در کنار شما باشد. دقیق سازان آریا با ارائه یک زنجیره کامل از خدمات، این اطمینان را به شما میدهد:

- طراحی و مهندسی: ما با استفاده از دانش مهندسی و نرمافزارهای روز دنیا، طرحهای شما را به مدلهای سهبعدی دقیق و قابل تولید تبدیل میکنیم و اصول DFM را بر روی آنها اعمال مینماییم.

- ساخت قالبهای دقیق: با بهرهگیری از خدمات فرز و تراش CNC پیشرفته، ما قالبهای تزریق پلاستیک را با بالاترین دقت و کیفیت میسازیم تا عمر طولانی و عملکرد بینقص آنها را تضمین کنیم.

- تولید با دستگاههای مدرن: پارک ماشینآلات تزریق ما شامل دستگاههایی با تناژهای مختلف است که به ما امکان تولید طیف وسیعی از قطعات در اندازهها و با مواد گوناگون را میدهد.

- کنترل کیفیت سختگیرانه: ما با استفاده از ابزارهای اندازهگیری دقیق و بازرسیهای مداوم در حین فرآیند تولید، اطمینان حاصل میکنیم که هر قطعه تولید شده دقیقاً با مشخصات فنی شما مطابقت دارد.

- مونتاژ و خدمات تکمیلی: در صورت نیاز، ما خدمات مونتاژ قطعات، چاپ، بستهبندی و سایر خدمات تکمیلی را نیز ارائه میدهیم تا محصولی آماده و نهایی را به شما تحویل دهیم.

تزریق پلاستیک یک فرآیند قدرتمند است که میتواند ایدههای نوآورانه شما را به محصولات موفق در بازار تبدیل کند. این فرآیند ترکیبی از علم، هنر و مهندسی دقیق است و ما در دقیق سازان آریا به این ترکیب مسلط هستیم. اگر به دنبال تولید قطعات پلاستیکی با کیفیت، در تیراژ بالا و با قیمتی رقابتی هستید، ما آمادهایم تا تخصص و تجربه خود را در اختیار شما قرار دهیم. برای دریافت مشاوره رایگان در خصوص پروژه تزریق پلاستیک خود، همین امروز با ما تماس بگیرید و اولین قدم را برای تبدیل ایدهتان به واقعیت بردارید.