خدمات تراش و فرز CNC، تولید قطعات صنعتی استاندارد

در قلب هر محصول پیشرفتهای، از یک ساعت مچی دقیق گرفته تا یک ماهواره در مدار زمین، قطعاتی فلزی یا پلیمری با مهندسی پیچیده نهفته است. تولید این قطعات، که ستون فقرات صنعت مدرن را تشکیل میدهają، مدیون دو فرآیند ماشینکاری بنیادی است: تراشکاری و فرزکاری. امروزه با ادغام فناوری کنترل عددی کامپیوتری (CNC)، این دو فرآیند به اوج دقت، تکرارپذیری و کارایی رسیدهاند. ارائه خدمات تراش و فرز CNC به صورت یکپارچه، نشاندهنده توانمندی یک مجموعه در پاسخگویی به کاملترین طیف نیازهای تولیدی است.

چالش اصلی صنایع، یافتن شریکی نیست که صرفاً یکی از این دو فرآیند را انجام دهد، بلکه همکاری با یک مرکز تخصصی است که بر هر دو حوزه تسلط کامل داشته باشد و بتواند با درکی عمیق از مهندسی مواد و فرآیندهای تولید، قطعاتی را خلق کند که دقیقاً با استانداردهای درخواستی مطابقت دارند. ما در این مجموعه، با تلفیق هنر مهندسی و تکنولوژی روز، یک راهکار جامع برای تمام نیازهای ماشینکاری شما ارائه میدهیم. این مقاله، یک شیرجه عمیق به دنیای این دو فرآیند، تفاوتها، همافزاییها و تعهد ما به کیفیت در هر برادهبرداری است.

درک اصول: تراشکاری CNC چیست؟

تراشکاری CNC یا تراش CNC یک فرآیند ماشینکاری کاهشی است که اساساً برای تولید قطعات با مقاطع دایرهای (سیلندری یا استوانهای) به کار میرود. اصل بنیادین این فرآیند، چرخاندن قطعه کار با سرعت بالا حول یک محور است، در حالی که یک ابزار برشی تکلبه و ثابت، با حرکت خطی در امتداد و عرض قطعه، از روی آن برادهبرداری میکند. این فرآیند را میتوان به کار یک سفالگر با چرخ سفالگری تشبیه کرد که در آن گِل (قطعه کار) میچرخد و دستان هنرمند (ابزار برشی) آن را شکل میدهد.

یک دستگاه تراش CNC مدرن (که به آن Lathe نیز گفته میشود) از اجزای کلیدی زیر تشکیل شده است:

- اسپیندل (Spindle) و سه نظام (Chuck):اسپیندل محور اصلی چرخش است و سه نظام، قطعه کار را با قدرت و دقت بالا مهار میکند.

- برجک ابزار (Tool Turret):یک برجک چرخان که چندین ابزار برشی مختلف (برای روتراشی، داخلتراشی، شیارزنی، رزوه زنی و…) را در خود جای داده و میتواند به سرعت ابزار مورد نیاز را برای عملیات بعدی فعال کند.

- مرغک (Tailstock):برای پشتیبانی از قطعات کار بلند و جلوگیری از لرزش و خم شدن آنها حین ماشینکاری استفاده میشود.

عملیات رایج در تراشکاری CNC:

- پیشانیتراشی (Facing):صاف کردن سطح پیشانی قطعه.

- روتراشی (Turning/Profiling):کاهش قطر خارجی قطعه و ایجاد پروفیلهای مختلف.

- داخلتراشی (Boring):بزرگ کردن یک سوراخ موجود در قطعه.

- شیارزنی (Grooving):ایجاد شیارهای دقیق روی سطوح داخلی یا خارجی.

- رزوهزنی (Threading):ایجاد رزوههای داخلی یا خارجی با گام دقیق.

کاربردها:

تراشکاری CNC برای تولید شفتها، پینها، بوشها، فلنجها، محورها، اتصالات (Fittings) و هر قطعهای با تقارن محوری ایدهآل است.

دنیای چندمحوره: فرزکاری CNC چیست؟

در نقطه مقابل تراشکاری، فرزکاری CNC فرآیندی است که در آن قطعه کار ثابت باقی میماند و یک ابزار برشی چندلبه (مانند فرز انگشتی یا فرز کلهگاوی) با سرعت بالا میچرخد و با حرکت در محورهای مختلف، از روی قطعه برادهبرداری میکند. این فرآیند شبیه به کار یک مجسمهساز است که با ابزارهای مختلف، یک بلوک سنگ را میتراشد تا به شکل نهایی برسد.

دستگاههای فرز CNC بر اساس تعداد محورهای حرکتی خود دستهبندی میشوند که پیچیدگی قطعات قابل تولید را مشخص میکند:

- فرز ۳ محوره:حرکت در سه محور خطی X, Y, Z. برای تولید قطعات منشوری و هندسههای نسبتاً ساده.

- فرز ۴ محوره:اضافه شدن یک محور دورانی به سه محور خطی، که برای کار روی وجوه جانبی یک قطعه ایدهآل است.

- فرز ۵ محوره:با داشتن سه محور خطی و دو محور دورانی، این دستگاهها قادرند پیچیدهترین هندسهها، سطوح منحنی و زوایای منفی را در یک ستاپ ماشینکاری کنند که این امر دقت را به شدت افزایش میدهد.

عملیات رایج در فرزکاری CNC:

- کفتراشی (Face Milling):صاف کردن سطوح بزرگ.

- پاکتتراشی (Pocketing):ایجاد حفرهها و گودیهای غیر سرتاسری.

- شیارتراشی (Slotting):ایجاد شیارهای مستقیم یا منحنی.

- کانتورینگ (Contouring):ماشینکاری دیوارههای خارجی و پروفیلهای پیچیده.

کاربردها:

فرزکاری CNC برای ساخت بدنهها و محفظهها (Housings)، براکتها، قالبها، جیگ و فیکسچرها و قطعات با هندسه نامتقارن و پیچیده به کار میرود.

تفاوتهای کلیدی و همافزایی بین تراش و فرز CNC

درک تفاوتهای این دو فرآیند برای انتخاب روش تولید بهینه ضروری است.

همافزایی؛ قدرت واقعی خدمات تراش و فرز CNC ترکیبی

زیبایی واقعی در ماشینکاری مدرن زمانی آشکار میشود که این دو فرآیند با هم ترکیب شوند. بسیاری از قطعات پیچیده صنعتی صرفاً تراشکاری یا فرزکاری نیستند؛ آنها ترکیبی از هر دو هستند.

- مثال ۱: یک شفت انتقال قدرت (عمدتاً تراشکاری) را در نظر بگیرید که نیاز به یک جای خار (Keyway) دارد. ایجاد این جای خار یک عملیات فرزکاری است.

- مثال ۲: یک فلنج سفارشی (عمدتاً تراشکاری) که روی سطح آن سوراخهایی با الگوی خاص برای پیچها وجود دارد. سوراخکاری این الگو یک عملیات فرزکاری است.

- مثال ۳: یک بدنه سوپاپ (Valve Body) که دارای پورتهای ورودی و خروجی استوانهای (تراشکاری) و یک بدنه اصلی با جای نصب (فرزکاری) است.

ارائه خدمات تراش و فرز CNC به صورت یکپارچه به این معناست که ما میتوانیم چنین قطعات ترکیبی را در یک مجموعه و با یک مدیریت پروژه واحد تولید کنیم. این امر از ناهماهنگیهای کیفی و لجستیکی که در برونسپاری به دو کارگاه مختلف رخ میدهد، جلوگیری میکند.

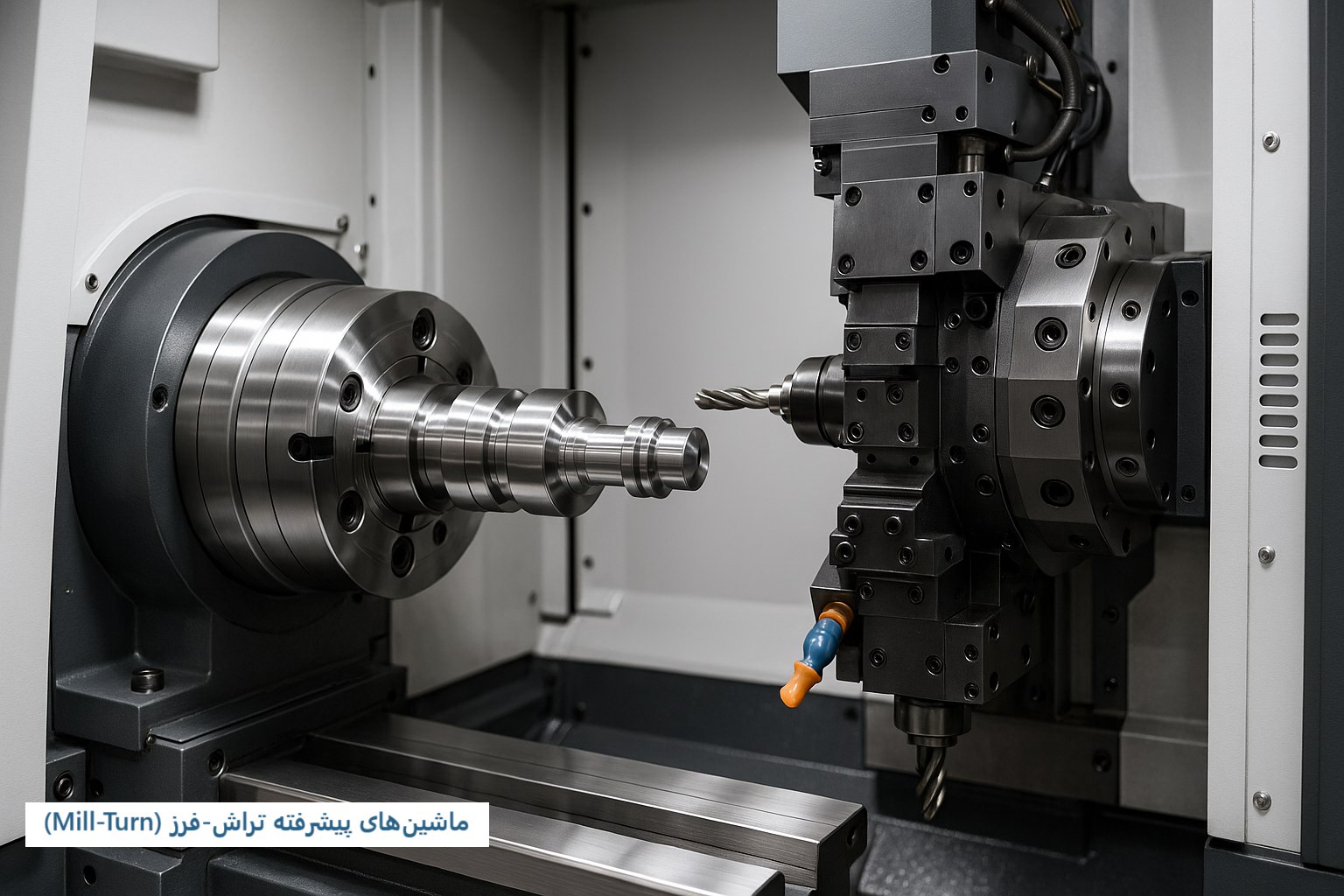

اوج تکنولوژی: ماشینهای تراش-فرز (Mill-Turn Centers)

نقطه اوج تلفیق این دو فرآیند، ماشینهای پیشرفته تراش-فرز (Mill-Turn) هستند. این دستگاههای هیبریدی، قابلیتهای یک مرکز تراشکاری CNC و یک مرکز فرزکاری CNC را در یک ماشین واحد ترکیب میکنند. یک ماشین تراش-فرز میتواند قطعه کار را بچرخاند (مانند تراش) و همزمان از ابزارهای فرزکاری دوار برای ایجاد فیچرهای مختلف روی آن استفاده کند.

فلسفه “تولید در یک مرحله” (Done-in-One): مزایای استفاده از این تکنولوژی شگرف است:

دقت فوقالعاده بالا:

از آنجایی که قطعه یک بار روی دستگاه بسته شده و تمام عملیات تراشکاری و فرزکاری روی آن انجام میشود، خطاهای ناشی از باز و بست کردن و جابجایی قطعه بین دو ماشین مختلف کاملاً حذف میشود. این امر برای قطعاتی با تلرانسهای هندسی بسیار بسته حیاتی است.

کاهش چشمگیر زمان تولید:

حذف زمانهای تلفشده برای ستاپ مجدد، حملونقل بین ماشینها و انتظار، منجر به تحویل سریعتر پروژه میشود.

امکان ساخت قطعات بسیار پیچیده:

هندسههایی که تولید آنها با روشهای سنتی نیازمند چندین مرحله و فیکسچرهای پیچیده است، بر روی این ماشینها به راحتی و در یک مرحله قابل تولید هستند.

توانایی ما در بهرهگیری از این تکنولوژی پیشرفته، سطح بالاتری از خدمات تراش و فرز CNC را برای پروژههای خاص و پیچیده شما به ارمغان میآورد.

تعهد به استاندارد؛ هسته اصلی خدمات ما

چه یک قطعه ساده تراشکاری باشد و چه یک مجموعه پیچیده تراش-فرز، تعهد ما به تولید مطابق با استاندارد، در تمام مراحل فرآیند جاری است.

-

تحلیل مهندسی اولیه:

پیش از تولید، نقشههای شما توسط تیم مهندسی ما از نظر استانداردهای تلرانسی (ابعادی و GD&T)، کیفیت سطح و انتخاب مواد بررسی میشوند تا از قابلیت تولید و عملکرد نهایی اطمینان حاصل شود.

-

کنترل مواد اولیه:

ما تنها از تأمینکنندگان معتبر، مواد اولیه را تهیه کرده و در صورت نیاز گواهی تطابق مواد (MTC) را ارائه میدهیم.

-

برنامهنویسی دقیق و شبیهسازی:

تمام فرآیندهای ماشینکاری ابتدا در نرمافزارهای پیشرفته CAM برنامهنویسی و شبیهسازی میشوند تا از مسیرهای ابزار بهینه و عدم برخورد اطمینان حاصل گردد.

-

کنترل کیفیت حین و پس از تولید:

- ما از یک سیستم کنترل کیفیت دو مرحلهای بهره میبریم. بازرسیهای حین فرآیند توسط اپراتورها و بازرسی نهایی توسط واحد کنترل کیفیت با استفاده از تجهیزات دقیق مانند CMM، پروژکتور پروفایل، میکرومتر و صافیسنج انجام میشود. هر قطعه با استاندارد درخواستی شما تطبیق داده شده و سپس تأییدیه خروج دریافت میکند.

این رویکرد سیستماتیک تضمین میکند که خروجی کار ما همواره قابل اعتماد، دقیق و تکرارپذیر است.

نتیجهگیری: شریک جامع شما در تولید

انتخاب یک ارائهدهنده خدمات تراش و فرز CNC تنها یک تصمیم تدارکاتی نیست، بلکه یک انتخاب استراتژیک است. با انتخاب مجموعهای که بر هر دو فرآیند تسلط دارد و تکنولوژیهای ترکیبی مانند ماشینهای تراش-فرز را در اختیار دارد، شما یک شریک تولیدی جامع را برمیگزینید که میتواند پیچیدهترین چالشهای طراحی شما را به قطعات فیزیکی بینقص تبدیل کند. تعهد ما به استاندارد، پشتوانه ما در این مسیر است.

برای پروژههایی که نیازمند ترکیبی از دقت، کیفیت و تخصص در هر دو حوزه تراشکاری و فرزکاری هستند، با کارشناسان ما تماس بگیرید.