تراشکاری CNC روشی دقیق برای تولید قطعات صنعتی

در دنیای پرشتاب و رقابتی امروز، به روش هایی دقیق برای تولید محصولات صنعتی نیازمندیم. فرزکاری و تراشکاری CNC یکی از این روشهای فوق العاده دقیق برای ساخت و تولید قطعات صنعتی است. چرا که امروزه صنایع پیشرو مثل هوافضا و یا خودروسازی همگی بر پایه دقت و کیفیت محصول نهایی استوار هستند.

کیفیت، کارایی و حتی ایمنی جان انسانها، به دقت میلیمتری و میکرونی قطعاتی بستگی دارد که شاید هرگز به چشم نیایند. اما چگونه یک ایده خام مهندسی به یک قطعه فیزیکی بینقص تبدیل میشود؟ فرآیند ساخت و تولید قطعات دقیق صنعتی، روندی پیچیده و چند مرحلهای دارد که متشکل از هنر مهندسی، علم مواد و فناوریهای پیشرفته است.

این مقاله، یک راهنمای جامع برای مدیران پروژه، مهندسان، کارآفرینان و تمام کسانی است که به دنبال آشنایی و سفارش تولید قطعاتی با کیفیت بالا هستند. ما یک فرآیند چند مرحله ای را از تولید اولیه طرح در نرمافزارهای مهندسی آغاز می کنیم.

از دنیای مدرن ماشینکاری CNC عبور میکنیم. به روشهای بنیادین ریختهگری سر میزنیم و با تکنولوژیهای خاصی مانند تولید قطعات متخلخل و قالبگیری تزریقی آشنا میشویم. با ما همراه باشید تا به قلب تپنده صنعت مدرن سفر کنیم.

گام اول، طراحی و مهندسی دقیق قطعه

پیش از تولید قطعات با روش هایی مثل تراشکاری CNC، یک طرح مهندسی شده از آن ایجاد می شود . مرحله طراحی و مهندسی، سنگ بنای کل فرآیند تولید است که میتواند تفاوت میان یک محصول موفق و یک شکست پرهزینه را رقم بزند. نادیده گرفتن این مرحله مانند ساختن آسمانخراش بدون پایه ریزی یک پی مستحکم است.

چرا طراحی و مهندسی، حیاتیترین مرحله است؟

1. تبدیل ایده به واقعیت قابل ساخت:

مهندسان طراح، ایدههای مفهومی شما را با استفاده از دانش فنی و نرمافزارهای پیشرفته CAD مانند SolidWorks ، CATIA و AutoCAD به مدلهای سهبعدی دقیق تبدیل میکنند. در این مرحله، تمام جزئیات از جمله ابعاد، تلرانسها، کیفیت سطح و جنس مواد با دقت تعریف میشوند.

2. بهینهسازی برای تولید (Design for Manufacturability – DFM):

یک طرح شاید روی کاغذ عالی باشد، اما آیا قابل ساخت است؟ آیا میتوان آن را با هزینهای معقول و با تجهیزات موجود تولید کرد؟ متخصصان این حوزه با تحلیل طرح، تغییرات سودمندی را پیشنهاد میدهند که بدون آنکه کارایی قطعه به خطر بیفتد فرآیند تولید را سادهتر، سریعتر و ارزانتر میکند.

3. پیشگیری از خطاهای پرهزینه:

اگر در مرحله طراحی یک اشتباه کوچک وجود داشته باشد، در مرحله تولید انبوه میتواند به میلیونها تومان خسارت منجر شود. با استفاده از نرمافزارهای شبیهسازی و تحلیل مهندسی (CAE) و تحلیل المان محدود (FEA)، میتوان عملکرد قطعه را بارها تحت شرایط مختلف کاری شبیهسازی کرد و نقاط ضعف احتمالی را برطرف نمود.

4. انتخاب هوشمندانه مواد (Material Selection):

آیا قطعه باید در برابر حرارت مقاوم باشد؟ وزن آن چقدر باشد؟ پاسخ به این سوالات، به انتخاب ماده مناسب از میان هزاران آلیاژ فلزی، پلیمری و کامپوزیتی منجر میشود. یک تیم مهندسی مجرب، با در نظر گرفتن خواص مکانیکی، شیمیایی و هزینه، بهترین متریال را برای کاربرد شما انتخاب میکند.

در واقع، سرمایهگذاری در یک تیم طراحی و مهندسی قدرتمند، یک هزینه اضافی نیست. انتخاب فرآیند تولید با یک طراحی قوی، درست ترین راه برای کاهش هزینههای نهایی، افزایش کیفیت محصول و تضمین موفقیت پروژه شماست.

خدمات فرزکاری و تراشکاری CNC

پس از نهایی شدن طرح اولیه، در مرحله مهندسی، نوبت به تولید آن قطعه با روش های فرزکاری و تراشکاری CNC می رسد. بسته به نوع و پیچیدگی آن قطعه یکی از روشهای تولید انتخاب می شود.

در دنیای تولید دقیق، ماشینهای CNC (کنترل عددی کامپیوتری) پادشاهان بیرقیب هستند. این دستگاههای هوشمند، مدلهای دیجیتال را با دقتی باورنکردنی به قطعات فیزیکی تبدیل میکنند. دو فرآیند اصلی در این خانواده وجود دارد که عبارت از ، فرزکاری CNC و تراشکاری CNC هستند.

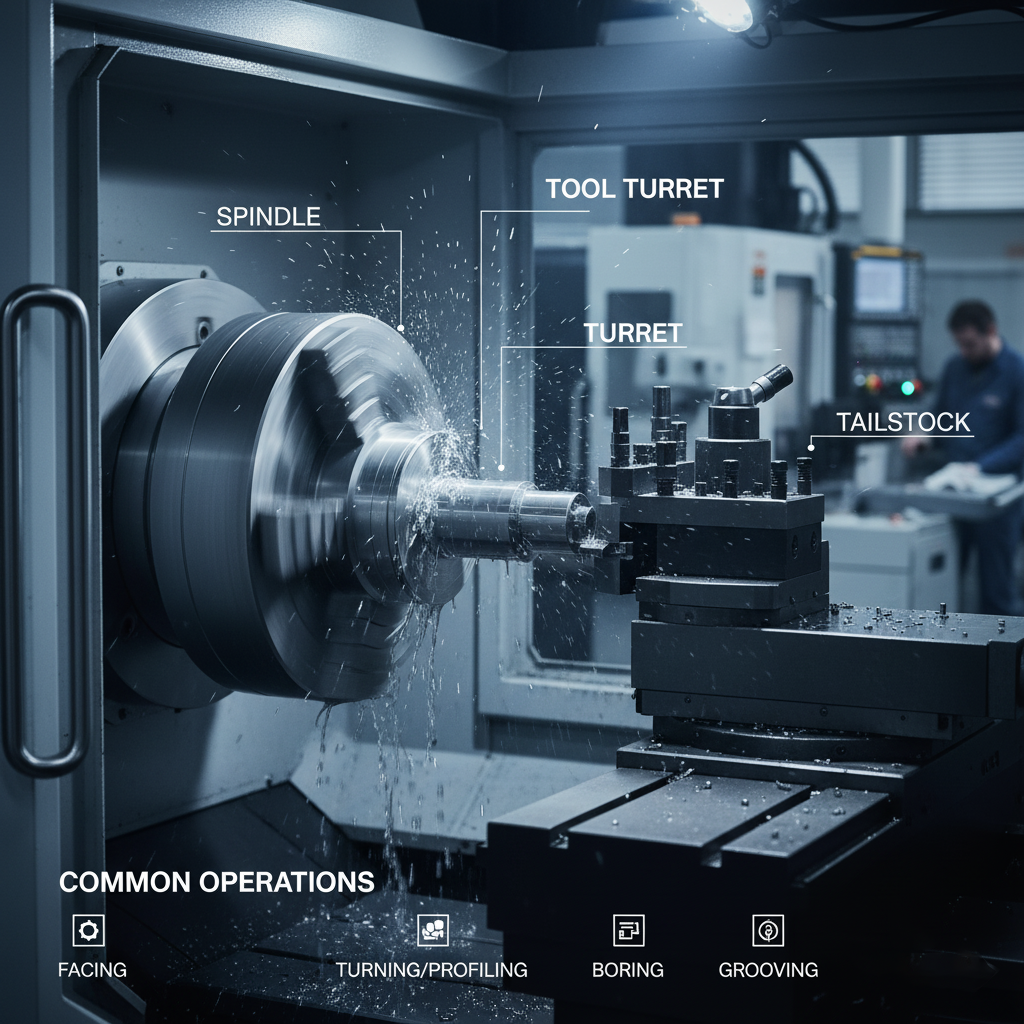

تراشکاری CNC

تصور کنید میخواهید یک قطعه استوانهای مانند یک شفت، پین یا بوش را با دقتی در حد میکرون بسازید. خدمات تراشکاری CNC راهحل شماست.

فرآیند کار:

در تراشکاری CNC ، قطعه کار (معمولاً یک بلوک استوانهای از فلز یا پلاستیک است) با سرعت بالا حول محور خود میچرخد. یک ابزار برشی تیز که توسط کامپیوتر کنترل میشود، به آرامی در طول قطعه حرکت کرده و با برداشتن لایههای نازکی از ماده (برادهبرداری)، آن را به شکل نهایی و دقیق خود درمیآورد.

کاربردها:

ساخت انواع شفتها، محورها، پیچها، مهرههای خاص، فلنجها، و هر قطعهای که دارای تقارن محوری است.

مزایا:

دقت فوقالعاده: دستیابی به تلرانسهای بسیار بسته.

کیفیت سطح عالی: ایجاد سطوحی صاف و صیقلی.

سرعت بالا: برای تولید سری قطعات استوانهای، این روش بسیار کارآمد است.

فرزکاری (CNC Milling): CNC خلق هندسههای پیچیده

حال اگر قطعه شما شکلی غیر استوانهای، مانند بدنه یک پمپ، یک قالب پیچیده یا یک قطعه ساختاری هواپیما داشته باشد، خدمات فرزکاری CNC وارد میدان میشوند.

فرآیند کار:

برخلاف تراشکاری، در اینجا قطعه کار ثابت است و ابزار برشی (که به آن فرز میگویند) با سرعت بالا میچرخد و در جهات مختلف محورهای X, Y, Z و حتی محورهای دورانی A و B در دستگاههای 5 محوره حرکت میکند. کامپیوتر با هدایت دقیق این ابزار، ماده را از روی بلوک اولیه برمیدارد تا شکل پیچیده نهایی پدیدار شود.

کاربردها:

ساخت قالبهای صنعتی، قطعات موتور، براکتهای ساختاری، بدنه تجهیزات الکترونیکی، و تقریباً هر قطعهای با سطوح صاف، حفرهها، شیارها و هندسههای پیچیده را می توان با این روش تولید کرد.

مزایا:

انعطافپذیری بینظیر: قابلیت تولید پیچیدهترین اشکال هندسی که با روشهای دیگر تقریباً غیرممکن است.

دقت بالا در تمام زوایا: دستگاههای 5 محوره میتوانند قطعه را از زوایای مختلف ماشینکاری کنند و نیاز به باز و بستن مکرر قطعه را از بین ببرند.

تکرارپذیری: تمام قطعات تولید شده در یک سری، کاملاً یکسان و با مشخصات فنی دقیق خواهند بود.

ترکیب هوشمندانه تراشکاری CNC و فرزکاریCNC ، ستون فقرات ساخت و تولید قطعات دقیق صنعتی را تشکیل میدهد و به مهندسان اجازه میدهد تا مرزهای طراحی را جابجا کنند.

هنر و علم ریختهگری دقیق

در حالی که روش تراشکاری CNC با برداشتن ماده از یک بلوک جامد کار میکند، پایه ریختهگری براساس شکلدهی از حالت مذاب است که رویکردی کاملاً متفاوت دارد. این روش که قدمتی هزاران ساله دارد، امروزه با فناوریهای مدرن متحول شده و به یکی از اقتصادیترین روشها برای تولید انبوه قطعات پیچیده تبدیل شده است.

ریختهگری دقیق (Investment Casting) چیست؟

وقتی صحبت از ریخته گری دقیق قطعات میشود، منظور روشی است که امکان تولید قطعاتی با جزئیات بسیار ظریف، کیفیت سطح عالی و دقت بالا را فراهم میکند.

فرآیند کار:

1. ابتدا یک مدل یا قالب اولیه برای تولید قطعه نهایی از جنس موم یا پلاستیک ساخته میشود.

2. این مدل مومی با لایههای متعددی از دوغاب سرامیکی پوشانده شده و یک پوسته سرامیکی مقاوم در اطراف آن شکل میگیرد.

3. پوسته حرارت داده میشود تا موم داخل آن ذوب شده و خارج شود.

4. اکنون یک قالب سرامیکی توخالی و دقیق از قطعه در دست است.

5. فلز مذاب (مانند فولاد، آلومینیوم یا سوپرآلیاژها) به داخل این قالب داغ ریخته میشود.

6. پس از انجماد فلز، پوسته سرامیکی شکسته شده و قطعه فلزی نهایی خارج میشود.

کاربردها:

پرههای توربین، قطعات سلاح گرم، تجهیزات جراحی، قطعات پیچیده شیرآلات صنعتی و قطعات خودرو که دارای هندسههای داخلی و خارجی پیچیدهای هستند.

مزایا:

آزادی طراحی: قابلیت تولید اشکال بسیار پیچیده که ماشینکاری آنها دشوار یا غیرممکن است.

کاهش نیاز به ماشینکاری ثانویه: قطعات تولید شده به این روش، سطح تمام شده بسیار خوبی دارند.

صرفه اقتصادی در تولید انبوه: پس از ساخت قالب اولیه، هزینه تولید هر قطعه به شدت کاهش مییابد.

ریختهگری، پلی میان هنر باستانی فلزکاری و نیازهای دقیق صنعت مدرن است و برای تولید قطعات پیچیده در تیراژ بالا، یک انتخاب بیرقیب باقی میماند.

آشنایی با روش تولید قطعات متخلخل

در برخی کاربردهای مهندسی، ما به دنبال قطعهای کاملاً صلب و بدون نفوذ نیستیم. گاهی نیاز به قطعهای داریم که بتواند سیالات را از خود عبور دهد، صدا را میرا کند یا روغن را در خود ذخیره نماید. اینجا جایی است که علم تولید قطعات متخلخل به کمک ما میآید.

قطعات متخلخل (Porous Parts) چگونه ساخته میشوند؟

این قطعات که معمولاً از پودر فلزاتی مانند برنز، فولاد ضد زنگ یا تیتانیوم ساخته میشوند، از طریق فرآیندی به نام “متالورژی پودر” یا “سینترینگ” تولید میگردند.

فرآیند کار:

1. پودر فلز با دانهبندی مشخص در داخل یک قالب ریخته شده و تحت فشار بالا فشرده میشود تا به شکل قطعه نهایی درآید.

2. قطعه “خام” فشرده شده، سپس در یک کوره با اتمسفر کنترل شده و در دمایی نزدیک به نقطه ذوب فلز، حرارت داده میشود.

3. در این دما، ذرات پودر به یکدیگر جوش خورده و یک ساختار جامد و مستحکم را ایجاد میکنند، اما فضاهای خالی میکروسکوپی بین ذرات باقی میماند که همان تخلخل را ایجاد میکند.

کاربردها:

فیلترها: برای جداسازی ذرات جامد از مایعات و گازها در صنایع شیمیایی و غذایی.

صدا خفهکنها (Silencers): برای کاهش صدای خروجی سیستمهای پنوماتیک.

یاتاقانهای خود-روانکار (Self-lubricating Bearings): این یاتاقانها با روغن اشباع میشوند و در حین کار، به تدریج روغن را آزاد کرده و نیاز به روانکاری مجدد را از بین میبرند.

کنترلکنندههای جریان: برای تنظیم دقیق جریان گازها و مایعات.

مزایا:

تخلخل کنترلشده: میتوان میزان و اندازه حفرات را برای کاربردهای مختلف مهندسی کرد.

خواص منحصر به فرد: ترکیبی از استحکام مکانیکی و قابلیت نفوذپذیری.

شکلپذیری: امکان تولید اشکال نسبتاً پیچیده.

تولید این قطعات نیازمند دانش عمیق در علم مواد و کنترل دقیق فرآیند است و راهحلهای نوآورانهای را برای چالشهای پیچیده مهندسی فراهم میکند.

روش قالبگیری تزریقی

وقتی به اطراف خود نگاه میکنیم، از بدنه گوشی هوشمند و قطعات داخلی خودرو گرفته تا تجهیزات پزشکی و اسباببازیها، دنیای ما مملو از قطعات پلاستیکی است. روش اصلی برای تولید این قطعات که با سرعت، دقت و هزینه پایین در تیراژ میلیونی همراه است، قالب گیری تزریق پلاستیک است.

فرآیند تزریق پلاستیک چگونه است؟

این فرآیند به طور خلاصه شبیه به یک خط تولید اتوماتیک و بسیار سریع برای شکلدهی به پلیمرهاست.

فرآیند کار:

1. گرانولهای پلاستیک (ماده اولیه) وارد دستگاه تزریق می شود و توسط یک مارپیچ چرخان به جلو رانده میشوند. در این مسیر، هیترهای دستگاه پلاستیک را ذوب کرده و به حالت مذاب روان تبدیل می کنند.

2. یک قالب فولادی بسیار دقیق و صیقلی که خود اغلب با فرزکاری CNC ساخته میشود در دستگاه بسته میشود.

3. پلاستیک مذاب با فشار بسیار بالا به داخل حفرههای قالب تزریق میشود و تمام فضای آن را پر میکند.

4. قالب توسط جریان آب خنک میشود تا پلاستیک به سرعت جامد شود و شکل قالب را به خود بگیرد.

5. قالب باز شده و قطعه پلاستیکی نهایی به بیرون پران میشود. این چرخه میتواند در چند ثانیه تکرار شود.

کاربردها:

تقریباً کاربرد این روش بینهایت است. داشبورد و سپر خودرو، سرنگهای پزشکی، قطعات لوازم خانگی، محفظههای الکترونیکی، درپوش بطریها و…از جمله کاربردهای این روش است.

مزایا:

سرعت تولید فوقالعاده: ایدهآل برای تولید انبوه (از هزاران تا میلیونها قطعه) است.

هزینه بسیار پایین به ازای هر قطعه: پس از جبران هزینه اولیه ساخت قالب، هزینه تولید هر قطعه ناچیز است.

دقت و تکرارپذیری بالا: تمام قطعات تولیدی کاملاً یکسان هستند.

تنوع در مواد و رنگ: میتوان از طیف گستردهای از پلیمرها با خواص و رنگهای مختلف استفاده کرد.

موفقیت در این فرآیند، به شدت به کیفیت و دقت ساخت قالب بستگی دارد. یک قالب بدون نقص، تضمینکننده تولید میلیونها قطعه کامل است.

انتخاب شریک تولیدی مناسب: چگونه “دقیق سازان آریا” تفاوت را رقم میزند؟

اکنون که با پیچیدگی فرآیندهایی مثل تراشکاری CNC برای ساخت و تولید قطعات دقیق صنعتی آشنا شدیم، یک سوال کلیدی برای هر مدیر و مهندسی مطرح میشود، چگونه میتوان یک تامین کننده قابل اعتماد پیدا کرد که بتواند این مجموعه خدمات را با بالاترین کیفیت ارائه دهد؟

شرکت دقیق سازان آریا متشکل از تیمی از نخبگان و دانشجویان دانشگاه امیرکبیر است که با بهره گیری از دانش روز و اشتیاق به نوآوری راهکارهای مدرنی را برای حل چالش های صنعتی ارائه می دهد.

چرا “دقیق سازان آریا” انتخاب هوشمندانه برای پروژههای شماست؟

1. تجمیع خدمات زیر یک سقف:

بزرگترین چالش در برونسپاری، مدیریت چندین تأمینکننده برای طراحی، تراش CNC ، ریختهگری و… است. این کار باعث اتلاف وقت، افزایش هزینهها و ایجاد ناهماهنگی میشود. دقیق سازان آریا با ارائه تمام این شش خدمت کلیدی به صورت یکپارچه، پیچیدگی را از زنجیره تأمین شما حذف میکند. طرح شما از مرحله مهندسی تا تولید نهایی، تحت نظارت یک تیم هماهنگ و متخصص قرار میگیرد.

2. تخصص مهندسی در هسته فعالیت:

همانطور که گفتیم، همه چیز از طراحی شروع میشود. تیم مهندسی مجرب دقیق سازان آریا با بهرهگیری از دانش فنی و نرمافزارهای روز دنیا، نه تنها طرحهای شما را با روش هایی مثل تراشکاری CNC به مدلهای دقیق تبدیل میکند، بلکه با ارائه مشاورههای تخصصی در زمینه بهینهسازی برای تولید (DFM)، به شما کمک میکند تا محصولی با کیفیتتر و هزینهای کمتر تولید کنید.

3. فناوری پیشرفته به عنوان ضمانت کیفیت:

این شرکت با سرمایهگذاری بر روی ماشینآلات فرز و تراشکاری CNC پیشرفته، تضمینکننده تلرانسهای بسته و تکرارپذیری بینقص در تولیدات خود است. این تعهد به فناوری، در تمام بخشها از ریختهگری دقیق گرفته تا ساخت قالبهای پیچیده تزریق پلاستیک، جاری است.

4. انعطافپذیری برای هر پروژه:

شما اگر به دنبال ساخت یک نمونه اولیه پیچیده باشید یا تولید انبوه هزاران قطعه مدنظر شما باشد. فرقی نمی کند چرا که دقیق سازان آریا با درک عمیق از فرآیندهای مختلف، از فرز کاری و تراشکاری CNC برای تیراژ پایین تا قالبگیری تزریقی و ریختهگری برای تیراژ بالا، بهترین و اقتصادیترین راهحل را متناسب با نیاز پروژه شما پیشنهاد میدهد.

از تولید قطعات متخلخل برای کاربردهای خاص گرفته تا ساخت قطعات حساس صنعتی، این شرکت دانش و توانایی لازم را در اختیار دارد.

انتخاب دقیق سازان آریا به معنای انتخاب آرامش خاطر است. به معنای اطمینان از اینکه ایدههای شما توسط تیمی از متخصصان درک شده و با بالاترین استانداردها به واقعیت تبدیل میشوند.

نتیجهگیری

سفر ساخت و تولید قطعات دقیق صنعتی، مسیری است که نیازمند تخصص، دقت و فناوری است. از طراحی مهندسی که اساس یک پروژه است، تا فرز و تراشکاری CNC که با دقت میکرونی به فلز شکل میدهد. از ریختهگری که تولید انبوه را ممکن میسازد تا فناوریهای نوینی چون قطعات متخلخل و قالبگیری تزریقی، هر مرحله نقشی حیاتی در کیفیت نهایی محصول ایفا میکند.

درک این فرآیندها به شما کمک میکند تا تصمیمات آگاهانهتری بگیرید، اما موفقیت نهایی شما در گرو انتخاب تامین کننده ای است که نه تنها این ابزارها را در اختیار داشته باشد، بلکه دانش و تعهد لازم برای استفاده صحیح از آنها را نیز دارا باشد.